先进冷轧带钢工艺与装备技术

先进冷轧带钢工艺与装备技术

★

★

★

为解决我国高端冷轧产品产量占比低、高端品种仍需大量进口等问题,开展高品质冷轧薄带钢产品关键共性技术研究和工业化应用是关键,而且市场对高端冷轧产品需求日益增长也给冷轧工艺与设备技术的创新发展带来新的机遇。

钢铁共性技术协同创新中心“先进冷轧、热处理和涂镀工艺与装备技术”团队,聚焦高精度冷-温轧制、柔性退火热处理和高硅钢生产工艺等关键技术,在高精度冷轧板形和冷轧硅钢边部减薄控制与装备技术,冷轧带钢连续退火和涂镀工艺与装备技术, 高硅钢薄带连铸+温变形轧制工艺与装备技术等高端冷轧产品研发与应用领域开展工作。与鞍钢、宝武和河钢等钢铁企业深度合作,围绕先进高强材料和难变形金属冷-温加工过程材料变形机理和增塑能力以及板形质量控制等科学问题深入研究,利用轧制技术、装备和产品中试研发创新平台优势,在冷-温轧制、快速热处理、绿色涂镀生产工艺与新型金属温轧塑性变形晶体学机制等应用理论研究方面获得突破,先后开发出高精度冷轧板形和冷轧薄带边部减薄控制工艺与装备技术、先进的快速热处理与涂镀工艺与装备技术,并转化工业产线应用,为解决我国高端冷轧板带材料制备领域的关键共性技术发挥重要作用。

★

★

★

首次实现了冷连轧机组全套板形控制系统的自主研发,攻克了薄带材高速轧制的板形质量与过程稳定性控制难题。开发了冷轧带钢边部减薄控制的窜辊动态设定模型,设计了带钢平直度与边部减薄的协同控制系统,实现工业化应用,填补了国内空白。提出了非稳态过程动态板形设定和协调优化方法,优化了非稳态过程与板形控制模型匹配度,突破产品质量和生产稳定性的瓶颈问题。实际应用表明,板形控制质量远高于引进板形控制技术的保证值,板形标准差小于7I,硅钢边部减薄小于5μm,典型控制效果如图1所示。

薄带连铸+温轧新型全流程绿色化制造工艺技术,用于高磁感硅钢、高强钢以及特种合金材料等多种难变形金属薄带材的特殊轧制。自主设计研发出国内外首台套薄带连铸+温轧中试线。采用直燃火焰快速提温、炉卷保温以及在线防氧化技术,形成了快速凝固提高材料性能与难变形金属材料温加工的创新技术路线,解决了温轧过程中轧辊与轧件变形区恒温控制难题,实现了将3-4mm高硅钢薄铸带卷材通过快速递变降温温轧工艺控制,成功制备出0.18mm的6.5%Si高精度极薄带材(图2)。

2.3 快速加热和快速冷却热处理技术研发与应用

2.4 高性能冷轧汽车用钢工艺与产品研发

针对汽车用1.8GPa以上超高强钢的强度与韧性、延伸率不能兼顾这一难题,提出将钒微合金化与热冲压工艺条件耦合实现热冲压钢晶粒细化,并通过纳米碳化钒析出降低马氏体中的碳含量,从而改善材料韧性,实现了纳米析出2GPa高韧性热成型钢的开发应用(图4)。

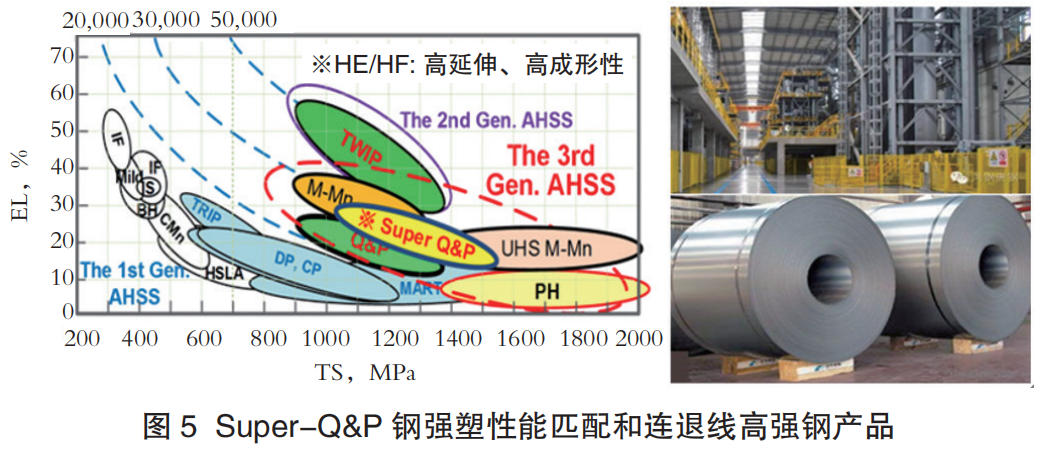

针对目前第三代先进高强钢“难以工业化应用”的重大问题,首次在低碳低锰低合金和现有产线能力等多约束条件下采用碳锰配分和应变配分协同调控机制开发出系列化超级淬火配分钢(Super-Q&P)的工业化原型技术,1000MPa、1200MPa和1400MPa级钢的延伸率分别为25%-40%、18%-24%和20%(图5)。

★

★

★

针对高精度冷轧板形控制与装备技术,形成了拥有完全自主知识产权的板形控制系统和核心技术体系。相关成果应用于鞍钢、河钢、思文科德等10余条生产线中,产品实现汽车、家电等用户领域的全覆盖。由钢铁共性技术协同创新中心联合鞍钢、一重等完成的“高精度冷轧板形及边部减薄控制技术研发与应用”项目获2016年度冶金科学技术一等奖。

利用钢铁共性技术协同创新中心在温变形轧制和冷轧薄带涂镀质量控制技术优势,东北大学与武钢集团硅钢工程中心合作,建成国内外首台套500mm薄带连铸+炉卷温轧制备6.5%Si薄带实验线,完成国家“863”计划项目。与河钢集团合作,在邯钢一冷轧建成热基镀锌板综合质量控制系统,开发出热基镀锌小锌花控制和移动风冷工艺装备技术,解决了厚锌层边部斜纹、锌流纹等镀锌板缺陷,显著提高镀锌板表面质量。

以多种复合强化机制,成功实现2GPa钢批量化生产,并应用于北汽新能源纯电动两座车型“LITE”侧防撞区,实现车身相关零部件减重10%-15%。全球首创的基于一步过时效处理的1000MPa级Q&P钢已批量化生产,强塑积可达27GPa·%以上。

在锌层质量和锌花均匀性控制方面,开展了系统模拟和实验研究,并实现了工业化生产,取得了良好锌层质量效果,经济和社会效益显著。上述研究成果在鞍钢、邯钢、宝武、攀钢等企业开展了中试试验和工业化应用,取得显著效果。

★

★

★

先进冷轧工艺与装备技术及相关冷轧产品开发等方面内容收录在《先进冷轧带钢工艺与装备技术》一书中。该书系统介绍了基于先进冷轧工艺与装备的高精度板形控制技术、冷-温轧制工艺技术、连续退火快速热处理技术和热镀锌板质量控制技术、冷轧产线高水平自动化控制以及先进冷轧工艺与装备技术在高强钢和难变形金属材料开发等方面的应用,全书分为9章。第1章概述部分简要介绍了先进冷轧带钢轧制工艺、装备及产品概况;第2章介绍了高精度板形检测与控制技术以及边部减薄工艺与控制技术;第3章介绍了高性能冷轧汽车用差厚板制备技术及应用;第4章介绍了连续退火和热镀锌先进加热和冷却技术;第5章介绍了先进涂镀工艺和技术,包括热镀锌与无铬钝化技术;第6章分别从高强塑积Q&P钢、热成型钢及高局部成形性能双相钢等介绍了先进冷轧高强钢的研究与开发;第7章介绍了难变形金属带材温轧工艺与技术;第8章介绍了酸洗及冷连轧自动化控制系统;第9章分别从热轧、冷-温轧制、连续退火等方面介绍了轧制工艺模拟和中试试验装备技术。

本文摘编自“钢铁工业协同创新关键共性技术丛书”之《先进冷轧带钢工艺与装备技术》(李建平,花福安,孙杰,孙涛,蓝慧芳著.—北京:冶金工业出版社,2021.5)

「 往期文章 」

关注我们!下期更精彩!